トレンド

「製造業が推進する“本気”のDXとは」Webinar開催レポート

~経営と現場の視点で考えるAI / IoT導入のポイント~

2021.01.15

営業本部

GPUセールス&マーケティング担当

亀谷 淑恵

製造業が“本気”でDXを推進するためには

改めて語るまでもなく、デジタルトランスフォーメーション(DX) の推進については、もはやどの業種・業態であっても軽視できないものになりつつあります。特に製造業ではその意欲が高く、スマート・ファクトリー、スマート・ロジスティクスなどの観点から、業務の効率化や既存ビジネスの拡大のために、AI/IoTを活用したDX化が進められています。

しかし、世間のトレンドとは裏腹に、真に「DX化が成功している」といえる企業はごく一部にとどまっているように思います。DX化を検討しているものの、経営と現場の目的意識に乖離があり、なかなか前進しない。あるいは、とりあえずIoTデバイスを導入してみたものの、収集したデータを有効活用できずに宝の持ち腐れになっている方も多くいるのではないでしょうか。

そこで今回、DX化に悩みを抱える製造業の方々を対象に、NTTPCのIパートナーであるDATUM STUDIOさま、マクニカさまとの共催セミナー・トークセッションを2020年12月9日に開催しました。データ利活用 / IoTプラットフォーム / インフラの各側面から、製造業におけるDX 実現に向けた課題と取り組み事例を紹介しました。

なお、新型コロナウイルス感染症 ( COVID-19 ) の感染拡大防止の観点から、Webinar ( オンライン ) 形式での開催となりました。

マクニカさま:DXプロジェクトが抱える根本的な課題

最初のセッションでは、株式会社マクニカ イノベーション戦略事業本部 インダストリアルソリューション事業部 事業部長の阿部幸太さまから「DXプロジェクトが抱える根本的課題と突破術」と題してお話を頂戴しました。

マクニカさまでは、要件定義・コンサルティングからAIアルゴリズム開発、導入後の運用に至るまで、製造業のDX化をトータルにサポートされています。これまでに250件を超えるデジタル化/AI導入に携わられ、

- 組み立て工程の見える化

- 外観検査工程の自動化

- 基盤実装工程の品質向上

など、工場内のさまざまな課題を支援されてきました。

まず、マクニカさまの取り組み実績から見える傾向として、近年のDXプロジェクトが抱える根本的な課題には、下記2点があることが示されました。

- 1. プロジェクトリーダー / メンバーへの期待値・負担が激増している

- 2. マネジメント層での妥当性・進捗良し悪しの判断が困難

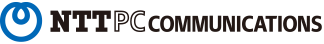

一般的なDXプロジェクトのタスクをブレイクダウンすると図1のようになります。たんにIT/AI/IoTツールを導入すればよいというものではなく、そこに至るまでのテーマ設定~スコープの定義~業務フローの再設計も求められるため、難易度が非常に高くなっており、DXプロジェクトのリーダーにかかる負担も激増しているのではないか?という問題提起がなされました。

図1. 一般的なDXプロジェクトのテーマ / スコープ策定

この大きな壁を突破する一つのアイデアとして、サイバー空間上に現実世界と同様のデータ、システムを構築する「デジタルツイン」の重要性が挙げられました。

ある大手企業では、DX化を進めるにあたり

- 工程設計の視覚的な把握、定量的な検討・評価

- 生産計画のプランニング、評価

- 物流システムの定量的な評価、検討、設計

- 作業者の適正な人数、配置の検討、計画

などを検証できるシミュレーターを導入されました。その結果、工場の大まかな傾向把握・取り組むべき課題・DX化に向けたビジョンを、事前にシミュレーター上で経営層・DXチーム・関連部署間で共有することで、全社で認識を統一することができました。デジタルツインがDXプロジェクトのコンパスと地図の役目を果たし、その後の導入がスムーズになった好例です。

そうはいっても、そもそもシミュレーターの導入に手間・コストがかかり、余計に難易度が高くなってしまうでは?と思われる方もいらっしゃると思います。

マクニカさまのDX化実現コンセプトは「大まかに全体を把握し、徐々に精度向上していく」というものです。導入の障壁を突破するためには、短期間で、顧客側の準備/調査負担は少なく、低コストで全体を把握することが最も重要となります。

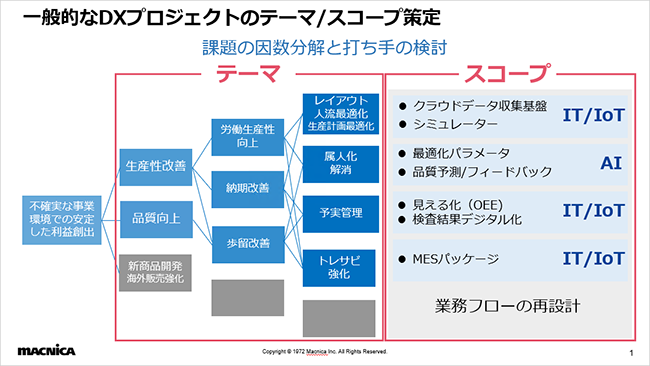

そのためにマクニカさまでは、デジタル空間上に実際の工程・工場のモデルを構築する「デジタル工場導入支援サービス」を提供されています。「必要となるデータを用意いただければ、最短2週間というスピード感で、実際の工程・工場モデルを7~8割程度の精度で構築可能」とのご説明がありました。

最後に、「DXプロジェクトは、設計だけ/製造だけなど部署ごとにぶつ切りになるのではなく、経営・現場・お客さまが三位一体となることで、より実行力のあるDX基盤が形成できると考えています」(阿部さま)と、デジタルツインを活用しながら、全社一丸となってDX化を進めることがもっとも重要な突破術であるということが述べられました。

DATUM STUDIOさま:DX時代のIoT最新データ活用事例

次のセッションでは、DATUM STUDIO株式会社 データサイエンス部 部長の朝倉 高也さまから「DX時代のIoT最新データ活用事例」をテーマにご登壇されました。

DATUM STUDIOさまは、データサイエンスを活用してデータを価値に変えることで、企業のビジネス課題の解決を支援する、日本有数のデータサイエンティストカンパニーです。

既存のパッケージ型ソリューションでは柔軟に対応することが難しい業界や、企業特有の課題に対しても、カスタマイズAIの構築・データ分析を行っています。

本セッションでは、DATUM STUDIOさまが手掛けられたIoTの活用事例や、IoT活用における課題・その解決事例、最新の技術動向をご紹介くださいました。

近年、IoTと周辺環境の進歩により

- 従来は取れなかったデータの収集

- クラウドを活かした大規模なデータ蓄積

- リアルタイムでのAI活用

を実施できるフィールドが増加しています。これにより、振動センサーデータを用いて、正常品・異常品を自動判別するAIや、通信機器のログデータを取得し、異常検知アラートを上げるシステムなどを構築されています。

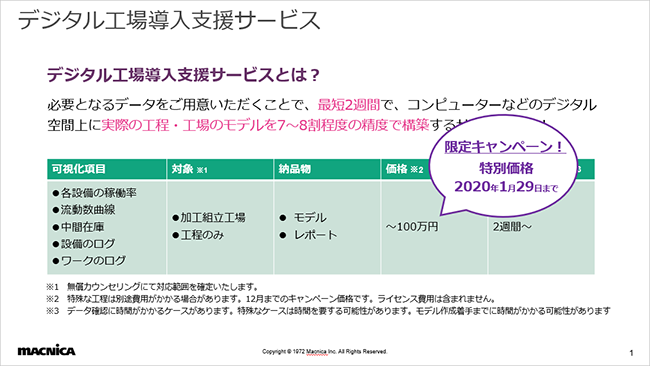

不具合検知において、十分な故障データ量が収集できていない場合は、正常データを学習させ、「通常とは異なる稀な挙動」を発見させる教師なし学習を用いた異常検知を行われます。ただしこの場合は、誤検知を防ぐため、どのような場合を故障とするか、”故障”として判断するための問題設定が重要となるとのご説明がありました。

図2. 故障検知の基本 〜データ量が少ない場合の一般的な対応方法〜

また、タブレット端末・ネットワークカメラの画質向上、ネットワーク環境の高速化が進むことにより、AIを用いた画像認識を活用できるフィールドも増加しています。過去の構築実績として、製造工程において入手できるサーモ画像から、Convolutional Neural Network(CNN)を用いて、高精度に不良品を特定できる分類モデルを構築した事例が示されました。

しかし、画像解析においても、必要なデータの「量」と「質」がそろっていないという課題があげられます。必要なデータがそろっていない場合のアプローチテクニックとして、下記3パターンが挙げられました。

- ① 分析モデルを作成するための画像データを自動的に生成する

- ② Deep Learningを利用せず、単純な加増処理で解く問題に落とし込む

- ③ 画像を分類する問題ではなく、画像から異常を検知する問題に置き換える

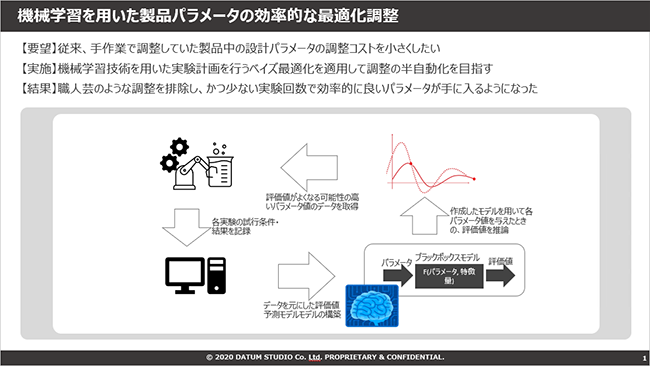

また、実際の製造現場では、職人が手作業で調整している設計パラメータも多くあるのではと思います。今回はIoTを生産・開発支援のために導入した事例をご披露されました。

図3. 機械学習を用いた製品パラメータの効率的な最適化調整

製造現場にIoTを導入する際は、データの量や質が足りないなどさまざまな問題が浮上します。そこでDATUM STUDIOさまでは、データが足りない状況でもIoT導入を実現できるよう、個別の課題に合わせて下記のようなテクニックを利用されています。

- ① 実際の課題設定に合わせたAIの活用方法を考える

- ② データが少なくても動く手法を利用する

- ③ データの生成方法を考える

ただし、多岐にわたる現場の課題すべてをAIで解決できるわけではありません。

「AIで何でも解決できるわけではないので、現場の課題一つ一つにあわせた解決を目指していく」(朝倉さま)と述べられた通り、製造業のIoT化を進めていくにあたっては、実績豊富なデータサイエンティストの知見が不可欠です。

NTTPC:AI/IoTに必要なプラットフォームをトータルで提供

次のセッションでは、NTTPC サービスクリエーション本部 ネットワークスペシャリストの大野 泰弘より「製造業のDX化を支えるAI/IoTプラットフォーム」と題して、NTTPCの取り組みを紹介しました。

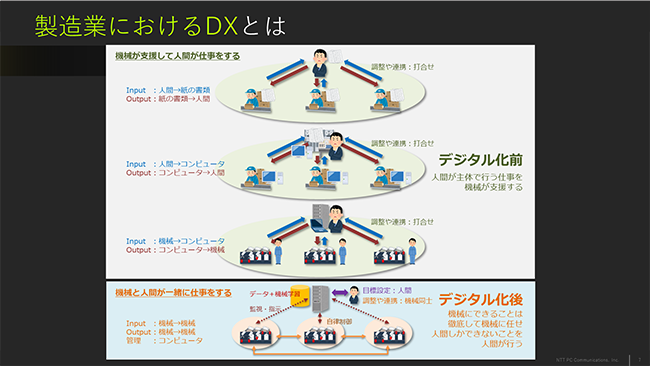

はじめに、DXとはなにか?なぜDX化が必要なのか?について解説しました。

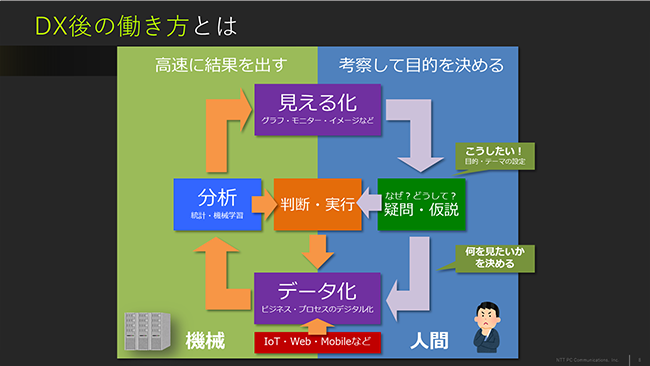

センサーユニットやモバイルでデータを収集し、「デジタルツイン」と呼ばれるサイバー空間上に現実世界と同じ状態を構築。解析したデータをもとに、データの活用方法を検討し、現実世界にフィードバックして改善を行うことがDXと定義されています。

デジタル化前は、人間が主体で行う仕事を機械が支援していましたが、機械にできることは機械に任せ、人間は人間にしかできない仕事にフォーカスすることこそがDX化後の働き方となります。「加速する少子高齢化・人材不足により、このような働き方の変革が急務となっています」(大野)と、DXの重要性を改めて振り返りました。

また、政府の「2020年版ものづくり白書」[*2]を引用しながら、およそ8割の国内製造業企業において、企業活動に関連した「データ化」やデータの「見える化」を進めていきたいという思いはあるものの、実行できていないという事実が報告されていると述べました。

*2:「2020年版ものづくり白書(ものづくり基盤技術振興基本法第8条に基づく年次報告」、経済産業省、厚生労働省、文部科学省、令和2年5月

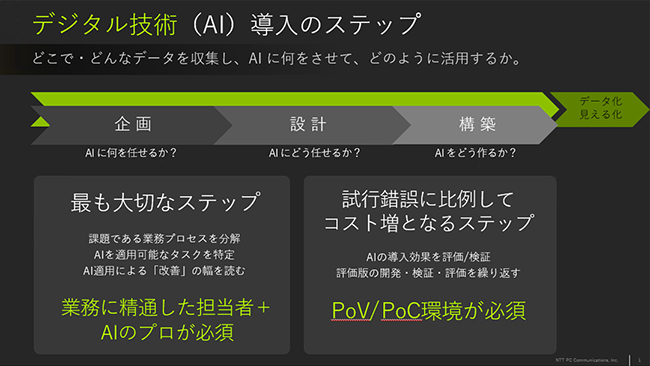

データ活用の取り組みが遅れている理由はさまざまですが、もっとも大きな課題として取り上げられるのはAI人材の不足による「要件定義やロードマップ策定の難しさ」です。また、投資対効果の不明瞭さや、それに関連した予算・組織面などの問題も浮かび上がります。

解決策として、導入検討の初期フェーズにおいて最重要となる「要件定義」において、マクニカさま、DATUM STUDIOさまのようなAI/IoT導入のスペシャリストと、対象業務に精通した社員がタッグを組むことの重要性を説き、さらに要件定義後に行う「設計~PoC」においては、データ収集・学習・推論のサイクルを効率的に実現するため、当社のようなプラットフォームベンダーがサポートできると提言しました。

NTTPCでは、企業がDXを進めるために、2つの側面から支援できると考えています。

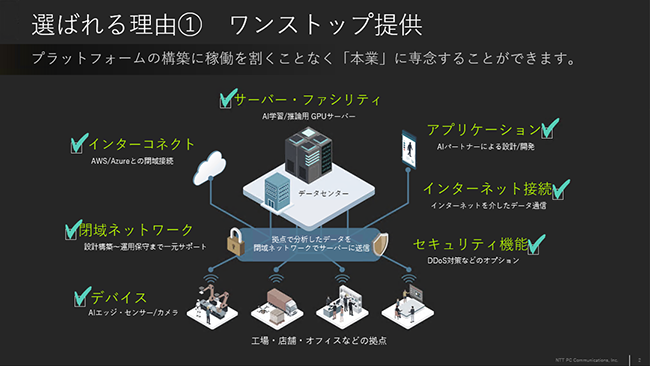

① ワンストップ提供

「AI」「IoT」というと、どうしてもアプリやセンサーのイメージが先行しがちですが、実際に構築を行うためには、データセンターなどのファシリティ、モバイルを含む各種のネットワークサービス、GPUサーバーなどのハードウェア、およびOS/ミドルウェアなどが必要となります。NTTPCでは、これまでプラットフォーマーとして積み上げてきた経験を基に、それぞれのお客さまに適したインフラをワンストップで提供することが可能です。

② Innovation LAB

大野からは、NTTPCの取り組みのひとつである「InnovationLAB」についても紹介しました。

InnovationLABは、AIの導入や活用を考えられている事業会社、スタートアップを中心としたAI開発ベンダー、大学・官庁、および先進技術・製品を提供するメーカーを交えたコラボレーションプログラムです。

AI研究開発に取り組んでいる、または取り組もうとしている企業に対してGPUリソースを無償提供しています。NVIDIAさまが今年リリースされた超高性能AIシステム「NVIDIA DGX A100」もご提供設備として準備しています。

さらに、InnovationLABに加盟している多種多様な企業間の人材・技術交流を通じたビジネスマッチング、および共同マーケティング活動などのメリットが得られます。

2019年度には、パートナーやお客さまを対象にしたリアルなコラボレーションイベントとして「InnovationLAB MeetUp #1」を開催。参加者は100名を超え、このイベントをきっかけとして共同開発・共同検証などさまざまなビジネスが生まれています。

大野からは「費用の部分に障壁を感じているお客さまについても、Innovation LABでPoCを回し、価値があると感じられればぜひNTTPCタッグを組んでくだされば幸いです」と締めくくりました。

トークセッション:製造現場でのAI/IoT導入効果を高めるポイントとは?

次に「カタチだけの”DX”で大丈夫?製造現場でのAI/IoT導入効果を高めるポイント」と題し、3社合同でのトークセッションを実施しました。

製造業がDX化を推進していく理由、背景

はじめに司会者より、製造業がDX化を実行する目的・背景について、3社のご意見を伺いました。

マクニカ 阿部さまは「お客さまからは『なんらかの変化が起きた際、それに基づいて決定を下せることが組織として重要』というお話をよく伺う。その変化に対応するためのツールがデジタル化だと考えている」。また、DATUM STUDIO 朝倉さまは「当社に寄せられる要望を見ていると、工場における人手不足が日に日に深刻化しているように感じる。一朝一夕で効率化することは難しいが、少しずつ改善できるようDX化を進めているのが背景。」とのコメントを頂戴しました。

NTTPC 大野からは「弊社お客さまでも人材不足が課題となっている企業が多い。特製造業では、人手に頼ると品質のばらつきがでるので、品質管理の面でもDX化が必須では」という意見が出ました。

ぶっちゃけ、DX化の一番の課題って?

では、実際のところ、DX化を進めるにあたって一番課題となっている点はどこにあるのでしょうか?

阿部さまからは「経営層と現場に乖離があるというのが一番の課題。DX専任の部署が存在しない会社が多く、事業部間との連携がとれていないことに歯がゆさを感じている。我々が潤滑油となってうまく回していきたい」との課題感をいただきました。

また、実際DX化を進める際には、現場からデータを収集して活用する必要があります。このデータ収集時に課題になりがちなポイントについて、朝倉さまは「お客さまによって2タイプの課題に分かれることが多い。どちらのケースでも、データをためるには痛みが伴うので、長いスパンで考える必要がある。」と分析されています。

- ① すでにデータを蓄積している企業

<課題>

データはたまっているものの、一つのデータベースに集約されておらず、すぐに利用できる状態にない。

<進め方>

データを持っている部署間で連携してデータを集めていく必要がある - ② データをまだ集められていない企業

<解決策>

データの収集方法、収集にかかる期間、さらにはそもそも収集が可能かどうか?をよく精査していく必要がある

これを受けて阿部さまより「正直なところ、実運用では信頼性のあるデータが自動で集まってこなければ何の意味もないため、インフラ側の事前計画・整備が絶対に必要になる。学習データとしてすごく良いデータが収集できても、データ形式が整っていないので無駄になってしまったというプロジェクトが両手で数えきれないくらいある」と、実体験に基づいた思いをお話しくださいました。

3社共通の課題認識として、PoCの段階からインフラを含めてトータルで設計しておかないとあとあと困ることになるため、経営層と現場の意識を合わせたロードマップを早めに策定することが必要 という意見が上がりました。

DX成功のゴールとは?

では、DX化のロードマップを策定するにあたり、どこをゴールに見定めればよいのでしょうか?

阿部さまは「DX化のゴールはお客さまの中長期経営計画とリンクしている必要がある。その企業が3~5年後に進む方向性と目線が合っているか?を見極めることが必須。そのうえでマイルストーンを定め、丁寧にスモールスタートしていくことが重要と考えている。先行して頑張った人ほど苦労しているので、過去の事例を礎にしてほしい」と、これまでのご経験に基づいて語られました。

朝倉さまからは「短期の目標はAIで目の前の課題を解決することだが、DX全体の成功は『手戻りが起きても柔軟に対応できるような状態』がゴールだと思っている。技術の進歩や社会情勢の変化など、移りゆく状況にあわせてアップデートできることが大事なので、ある程度流動的に対応できる状態にしておくのが真のDX化成功といえるのでは」という意見がありました。

この意見を受け、阿部さまからも「良い手戻りと悪い手戻りがある。(サイロ化してしまうなど)のちのち取り戻せないような手戻りは避けたほうが良いが、業務プロセスの変革に対応していくのは良い手戻り。AIはあくまでそのための一つのツールに過ぎない」とのコメントがありました。

また、大野からは「AI単体ではただのツールだが、AIが業務プロセスの意思決定にかかわれるくらい企業に浸透できれば『DX化成功』といえるのでは。10年20年後もその企業が成長できるというビジョンを描けるところがゴールになると考える。そういった将来の課題を見据えているお客さま取り組んでいきたい」との意見が出ました。

最後に阿部さまより「高い志を持っているお客さまと話すと『これまではフォーキャストが10-20%ぶれるなんてことはなかったが、急激に産業構造が変わっている』と聞く。これまではサイロ化されたシステムでも問題なく事業を継続していけたが、世の中の考え方自体がかなり変わっているため、変化に対応できるようDX化を支援していきたい」とまとめられました。

過去事例から見る成功条件とは?

最後に、3社がこれまでに対応した経験をもとに、DX化が成功しやすい条件、進め方をお伺いしました。

朝倉さまからは「長期目線でロードマップを引ければ非常に成功しやすい。目先の問題を解決していくだけでは根本的な解決にはなりえず、予算感や納期が合わないことが多い」という声が上がりました。

そして大野より「われわれ通信業者も短納期を求められることが多くなってきた。お客さまに求められるレベルを実現するため、私たちもこれまでのやり方を変革していかなければならないと感じている。DX化を本気で成功させたい経営層・現場の方はぜひこの3社へお声がけください」と締めくくりました。

質疑応答

セッション終了後、お寄せくださったご質問にパネリストから回答しました。一部を紹介します。

- Q.POCの費用感がベンダーとユーザー側でなかなか折り合わないケースが多いと聞きますが、実際どのようにそのギャップを埋めているのでしょうか?

- A.(マクニカさま)投資対効果が見えにくいというのが、一つの要因と思われます。

お客さまがDXを実現していくためのデジタル化におけるグランドデザインを最初に描かせていただくことで、お客さまのご予算に合わせて進めていただくことが可能となります。 - Q.【ご講演内容に関して】DATUM STUDIO様の製品は工場のみ対象ですか、他の業界で使うケースはありますか。製造業向けセミナーだから工場に絞っていますか?

- A.DATUM STUDIOさま)弊社サービスは、様々な業界・業種を支援させていただいております。今回は製造業向けセミナーのため、ご紹介事例を製造業に絞らせていただきました。お困りのことがございましたらHPからぜひお問い合わせください。

- Q.パラメータのチューニングというのに興味がありまして、もう少し詳しく教えて欲しいです!組み合わせが無制限にあるので、困っておりまして

- A.(DATUM STUDIOさま)今回のセミナーにて紹介しましたパラメータチューニングの方法はベイズ最適化と呼ばれる機械学習を用いた最適化手法です。

対象にどのようなパラメータ(入力)を入れたら、どのような評価値(出力)が帰ってくるかが実験前に全く未知であるような対象に関しても利用可能なことから、ブラックボックス最適化手法などと呼ばれます。

理論的に効率的な探索方法を実現することで、従来の人手による探索よりも効率的に結果を得られる可能性があります。

ただし、入力パラメータの数が50, 100と増加するにつれて難易度は高くなってきますため、特別な問題の知識を導入したカスタマイズされた解法を用意する必要があります。お悩みのことがございましたら、まずはお気軽にご連絡いただけますと幸いでございます。 - Q.中小企業ではDX化は無理なのか?

- A.阿部さま「正直なところ、マクニカが手掛けてきた250案件のうち8割以上は大企業。複数の工場があったり、海外拠点を持っている規模の企業のほうが投資コストを回収しやすいという背景がある。

しかし、これからもっと使いやすく、だれもが導入できる形に変えていきたいと思っている。」

大野「NTTPCがお話ししている中では、印刷業界はDX化が進んでいるように感じる。まずは業界内の大企業が先行して着手すれば、同業の中小企業も追随していくのでは。」 - Q.導入にかかる年数は?

- A.阿部さま「中期3年計画の中で、フェーズを5~6個に分けて、半年くらいの単位で回していくケースが多いように感じる」

朝倉さま「データがすでに整備されて、残りはAIを導入するのみであれば半年ほどで実現できたりもするが、多くはデータの収集・分析からやることになるので1年~みておいたほうがよい。企業価値を変革していくぞという意気込みのプロジェクトであれば、サイクルをどんどん回していくのでもっと年数がかかる」 - Q.5Gで何か変わるのか?

- A.大野「5Gの一番のメリットは低遅延。ドイツの工場の例では、WiFiで通信していたものを5Gに変え、遅延をかなり抑えることができ、よりリアルタイムな制御ができる仕組みを確立した。これによりどんどん工場・事業を拡張している。ただし、日本は欧州に後れをとっていて、いまだ実証実験の段階なので、ぜひお客さまからアイデアを頂戴して一緒に取り組んでいきたい」

- Q.Beforeコロナ / Afterコロナで何か変化はあったか?

- A.朝倉さま「かなりある。これまでは、季節による需要予測は例年の推移から分析できていたが、オリンピックの延期影響やコロナでがらっと状況が変わった」

阿部さま「コロナによる需要の増減にどう対応するかという要望が多く寄せられている。コロナ以前から米中貿易摩擦などでその兆しは見えていたが、コロナになってより経済化されたように感じる」

今後もパートナーさまとの共同イベントを企画していきたいと考えていますので、NTTPCの取り組みにご期待ください。

ご参加くださいました皆さま、ありがとうございました!