製品開発のスピードアップや品質向上、コスト削減などを実現するために、今製造業で注目されているのがデジタルツインです。現実の製品や設備、製造プロセスを仮想空間上に再現し、リアルタイムのデータをもとに検証・改善を行えるデジタルツインは、製造業のDXを加速させる技術として期待されています。

この記事では、デジタルツイン導入のメリットや実際の製造現場での活用事例のほか、導入への課題とその解決策をわかりやすく紹介します。

デジタルツインとは?製造業DXを加速する最新技術

現在、製造業では「デジタルツイン」が注目されています。

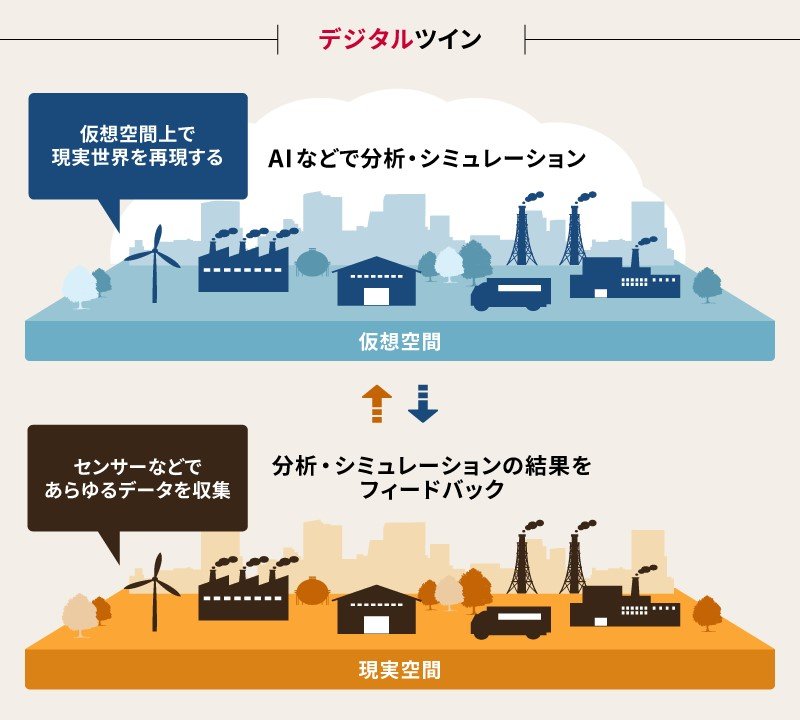

デジタルツインとは、現実のモノ(製品、設備、プロセスなど)を仮想空間上に3Dモデルで再現する技術です。単なる3Dモデルではなく、IoTセンサーなどからリアルタイムで収集するデータを使って、現実世界の状況を仮想空間に忠実に反映させる点が特徴です。

近年、IoTやAI、クラウドコンピューティングなどの技術が発達したことで、データ収集の精度とリアルタイム性が向上しました。その結果、デジタルツインの再現度も高まり、限りなく現実に近い状態の再現ができるようになったのです。

前述のとおり、デジタルツインは、特に製造業においてDXを加速させる技術として注目されています。例えば、新しい製造ラインを実際に構築する前に、仮想空間上でのシミュレーションや、仮想環境での製品の性能テストが可能です。こうした活用により、生産性の向上や品質改善などの効果が期待されています。

■デジタルツイン

製造業の現場にデジタルツインを導入するメリットとは?

製造業の現場にデジタルツインを導入することで、具体的にどのようなメリットがあるのでしょうか。多くの企業が抱える課題に応える、デジタルツインの6つのメリットをご紹介します。

<製造業の現場にデジタルツインを導入する6つのメリット>

- 製品の品質向上&コスト削減

- 製品の開発・改良がスピーディーかつ合理的に

- 安全で効率的な製造ラインを実現

- 製品の故障予測とアフターサービスの充実

- 工場内の装置や設備の予知保全

- サステナビリティへの貢献

製品の品質向上&コスト削減

デジタルツインの大きなメリットは、製品や試作品を実際に何度も作らなくても、性能や安全性のテストができる点にあります。仮想空間上で何度でも検証できるため、従来の開発手法と比べて、テストにかかる時間やコストを削減できます。

また、仮想空間では、10年後といった長期的な使用を想定したシミュレーションや、現実では再現が難しい極限環境でのテストも可能です。

例えば、高温・低温・高圧環境や、振動・衝撃といった過酷な条件下での耐久性の検証も、安全かつ低コストで行えます。こうした多角的な検証により、製品の品質向上が期待できるのです。

さらに、遠隔地にいる技術者が、リアルタイムで製品テストに参加できることも魅力の1つ。仮想空間上での検証であれば、移動の手間なく参加できるため、技術者のリソースを効率良く活用できます。この仕組みにより、国内にとどまらず、グローバルな開発体制の構築も容易になるでしょう。

製品の開発・改良がスピーディーかつ合理的に

デジタルツインを活用すれば、仮想空間上で何度でも試行錯誤ができるため、製品開発や改良のアイディアを検証するコストを削減できます。その結果、新製品の開発や既存製品の改良を、よりスピーディーに進めることが可能です。

「この改良案は本当に効果があるのか?」といった疑問も、実際に試作品を作る前にデジタルツインでシミュレーションして確認できるため、開発プロセスの効率化を実現できるでしょう。

さらに、感覚や経験といった属人的な判断に頼るのではなく、デジタルツインで得られた客観的なデータにもとづいて、開発や改良の可否を合理的に判断できる点もメリットです。

安全で効率的な製造ラインを実現

デジタルツインでは、製品だけでなく製造現場そのものを仮想空間上に再現できます。現場の3Dモデルをもとにシミュレーションすることで、従業員の安全性と生産効率の両方に配慮した製造ラインの設計が可能です。

実際の現場で何度も試行錯誤する必要がなくなるため、従業員への負担や事故などのリスクを減らすことができるでしょう。

また、既存の製造ラインの一部を変更する場合でも、デジタルツインで事前にテスト運用を行って問題点を洗い出しておけば、実際の変更時に生じがちな作業のやり直し・機械停止による時間ロス・材料の無駄などを抑えることができます。

製品の故障予測とアフターサービスの充実

出荷後の製品の稼働状況をIoT技術で収集・分析することで、その製品の状態を仮想空間上に再現することが可能です。デジタルツインを活用すれば、実際の使用環境や使われ方の違いを踏まえたシミュレーションができ、故障の兆候を事前に予測できるでしょう。

これにより、故障が起こる前に適切なタイミングでメンテナンスやサポートができ、顧客満足度の向上やメンテナンスコストの削減といった効果が期待できます。

工場内の装置や設備の予知保全

デジタルツインを活用すれば、工場内の装置や設備の将来の状態を仮想空間上で再現できます。これにより、劣化や故障の兆候を事前に把握できるので、計画的なメンテナンスの実施が可能です。

突発的な故障による生産ラインの停止を防ぐことができるため、設備の稼働率を高めながら、保全コストの最適化も同時に実現できます。

サステナビリティへの貢献

生産ラインをデジタルツインでシミュレーションすることで、エネルギー使用量の最適化や、不要な試作の削減が可能です。これにより、生産効率を高めながら環境負荷の低減にも貢献できます。

近年、企業には環境への配慮や持続可能なものづくりが求められていますが、そうしたサステナビリティの観点から見ても、デジタルツインの導入には意義があるといえるでしょう。

製造業でデジタルツインはどう使われている?活用事例を紹介

実際の製造現場では、デジタルツインはどのように活用されているのでしょうか。ここでは、3つのメーカーの活用事例を見ていきましょう。

化学製品メーカー:製造ラインをデジタルツインで再現

ある化学製品メーカーでは、製造ライン全体をデジタルツインで再現し、生産停止の原因を事前に予測するシステムを構築しました。センサーから収集した設備データをリアルタイムで分析することで、異常の兆候を早期に検知し、計画的なメンテナンスを実施しています。

この取り組みにより、突然の設備の故障によって発生していた製品の不良や、製造ラインの停止による生産遅延などのロスを削減。生産効率の向上につながっています。

自動車メーカー:デジタルツインで走行状態を識別

ある自動車メーカーでは、車両に搭載されたセンサーから走行データを収集し、デジタルツイン上で走行状態をリアルタイムで分析しています。個々の車両の使用状況や走行パターンを把握することで最適な走行方法を分析し、自動的にソフトウェアをアップデートする仕組みを構築しました。

この結果、購入者は定期的な車両診断の手間が省け、メーカー側も従来の車両診断にかかるコストを削減しています。

化学製品メーカー:ベテラン技術者が施設異常にリモート対応

水素製造プラントを運営する化学製品メーカーでは、プラント全体をデジタルツインで再現し、遠隔で現場を監視するシステムを構築しました。専門知識を持つベテラン技術者が、現地に赴くことなく遠隔でプラントの状態を確認して、異常発生時には迅速に対応できる体制を整えています。

この取り組みにより、プラントの安全性向上と生産性の改善を同時に実現し、技術者の人材を効率的に活用できるようになりました。

デジタルツイン導入の課題と乗り越え方。つまずきやすいポイントは?

デジタルツインの導入を検討する際、多くの企業が直面する課題があります。導入のハードルになりやすい3つの課題と、それぞれの乗り越え方をご紹介します。

デジタルツインに必要なデータが足りない

デジタルツインに必要不可欠な製造現場のデータが足りないというのは、よくある課題です。製造現場でデジタル化が進んでおらず、リアルタイムの情報が取得できないため、仮想空間に正確な再現ができないというケースです。

<課題の乗り越え方:スモールスタートで段階的に拡大>

いきなり製造現場全体のデジタル化を目指すのではなく、まずは主要設備や重要な製造ラインに絞って可視化・デジタル化を進めることが重要です。段階的にIoTセンサーを導入し、データ収集の範囲を徐々に拡大していくことで、投資リスクを抑えながら着実にデジタルツインの基盤を構築できます。

現場とDX推進部門の連携がうまくいかない

製造現場とDX推進部門のあいだで、デジタルツインの目的や効果に対する認識が異なり、導入が進まないという課題も見られます。現場は「生産性向上などの効果が本当にあるのか」という点、DX推進部門は「技術的な実現可能性」という点にそれぞれ焦点をあてがちで、共通の目標を見失ってしまうことが1つの原因です。

<課題の乗り越え方:横断組織で共通ゴールを設定>

製造現場とDX推進部門の橋渡し役となる人材を配置し、DX推進チームとして横断組織を編成することが効果的です。デジタルツイン導入の具体的なメリットと現場の課題を共有し、共通のゴールを設定するといいでしょう。

導入の根拠を示しにくい

デジタルツイン導入による費用対効果が見えにくく、経営陣への説明や予算承認が困難という課題もあります。「投資に見合う効果が本当に得られるのか」という疑問に対して、明確な根拠を示すことが求められます。

<課題の乗り越え方:限定範囲での成果測定と検証>

デジタルツインの全社展開を前提とせず、まずは限定的な範囲でテスト導入を行い、定量的な成果を測定することが重要です。例えば、特定の製造ラインでの生産効率の向上率や、設備の故障予測によるコスト削減効果などを具体的な数値で示すことで、導入効果を明確にできます。

また、デジタルツインの導入に向けた課題について、まずはベンダーに相談してみるのもおすすめです。他社の成功事例や失敗パターンを踏まえたアドバイスを受けることで、自社に最適なアプローチを見つけられるでしょう。

デジタルツインで製品の品質や開発スピードを改善し、競争力を強化!

デジタルツインの導入は、製品の品質や開発スピードの向上に直結することから、製造業のDXにおいて注目を集めている技術です。仮想空間での検証により、開発期間の短縮とコスト削減を同時に実現できるため、競争優位性につながります。

これまで「できれば取り組みたい」とされていたデジタルツインは、今や「取り組むべき」技術へと位置付けが変わりつつあります。自社の課題や目標に応じて段階的に導入を進めることで、持続的な成長と競争力の強化が期待できるでしょう。